一、精易SPC概述

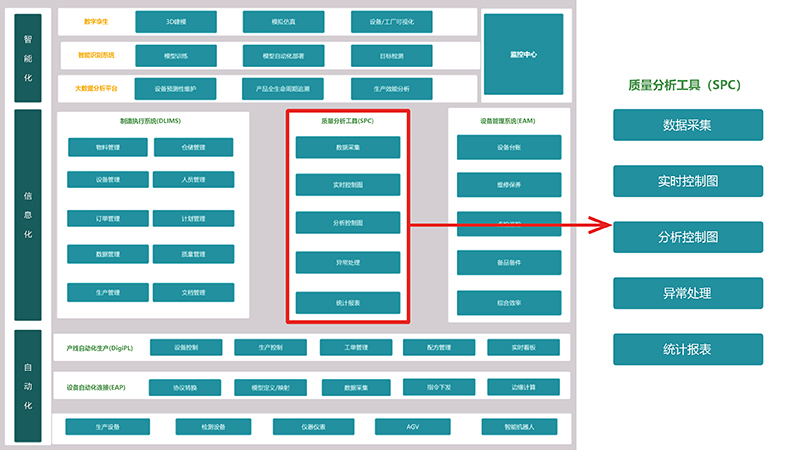

精易统计过程控制软件SPC是在遵循IOS 7870和GBT 17989-2020标准基础上,结合当前数字化发展需求而开发的应用系统。精易SPC是鼎格工业软件自主研发的产品,可作为独立产品进行实施,亦可结合公司其他产品,如:易倍设备自动化系统EAP、极力数字化生产线系统DigiPL、极连工业设备边缘开发软件GLink、鼎力智造执行平台DLIMS等配套使用。通过自动采集监测数据进行实时控制图分析,或保存采集数据至数据库进行离线分析,精易SPC实现对质量分析模块的有效补充,帮助其建立适合企业特点的质量过程控制系统。

二、为什么要用SPC?

SPC是英文 Statistical Process Control(统计过程控制)的简称,是一种借助数理统计方法的过程控制工具。它对生产过程中关键品质控制点进行分析评价,根据信息反馈,及时发现系统性因素出现的征兆,并采取措施消除其影响,使过程维持在仅受特殊原因影响的受控状态,以达到控制产品品质的目的。

在生产过程中,受到人、机、料、法、环、测等因素的影响,产品品质必然存在变差,如:两个零件加工出来的尺寸测量结果不可能完全相同。引起变差的原因包括普通原因(偶然的,不易查明的原因)和特殊原因(异常的,可查明的原因),SPC的主要目的就是监控是否存在特殊原因导致过程失控,如存在,则可以及时发现并加以解决,避免出现批量不良品。

SPC的4大好处:

● 识别并减少制程错误;

● 提高过程质量和可靠性;

● 防止不合格品;

● 提高客户满意度。

三、什么时候用SPC?

根据SPC手册,只有在过程受控状态下,SPC才能使用。但是实际上,任何情况,任何产品,只要有数据就可以用SPC控制图。只是它所体现出来的信息不同,使用者透过SPC发现问题的程度不一样。

产品开发阶段,或者生产过程未进入稳定阶段时:很多因素(如:产品设计还在不断变更、员工作业手法还不确定、设备参数还在继续优化等)还没有确定下来,这个时候如果绘制SPC控制图,那么控制限可能在标准值的外面。此时的重点工作,应该是集中精力把眼前的问题解决,消除特殊原因,将生产过程稳定下来。

进入MP阶段(量产阶段):生产能力趋于稳定。很多问题从表面上已经很难发现了。这个时候,产品规格基本都能符合要求了,但是不合格率还是比较高,需要深入挖掘问题,控制图就发挥了它的作用,在大量的数据统计中,找出异常点,给生产过程的改善指引方向。

四、怎么用SPC?

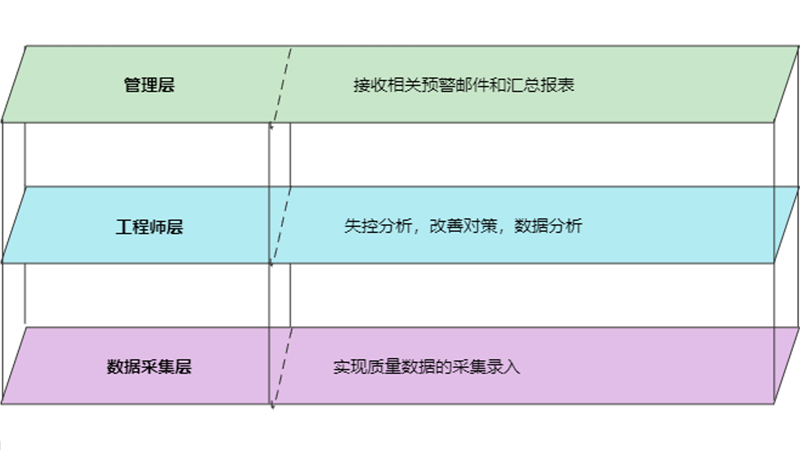

生产过程中,不同层次对SPC的使用需求也不同。

数据采集层:主要是实现SPC的数据采集,数据采集的方式包括自动及手工两大类。

工程师层:主要是涉及品质及工艺的相关人员,对产品的控制限,规格指标等进行设置,对SPC软件反馈的问题进行跟踪及分析,并采取相关的改善措施,同时现场人员可以通过品质看板掌握现场品质的具体状况。

管理层:对品质状况进行汇总查询,掌握产品品质的整体状况。

此外,所有制造过程都有可变性,这是公理。但面对变化,生产过程需要做的是确认变化是否可控、可接受,这便是SPC的作用:通过收集过程和产品测量的数据,进行核算,来对变化进行量化预判。

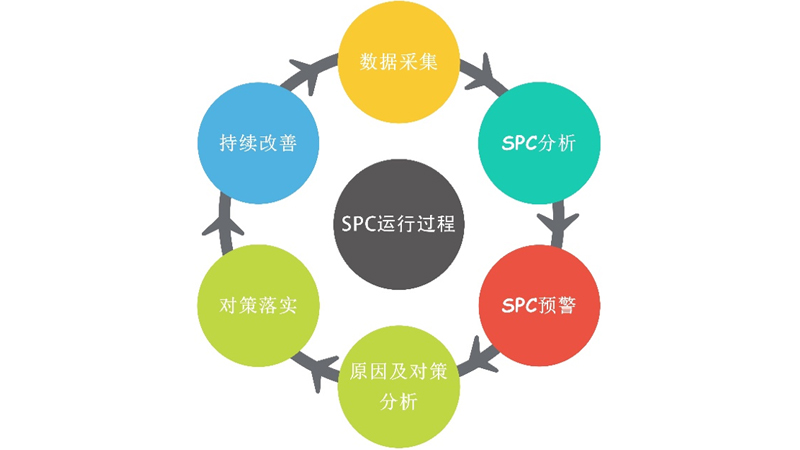

SPC运行机制

实现从数据采集、SPC分析、SPC失控报警、失控处理、对策落实、持续改进的闭环流程。

五、精易SPC特点

● 多数据源接入

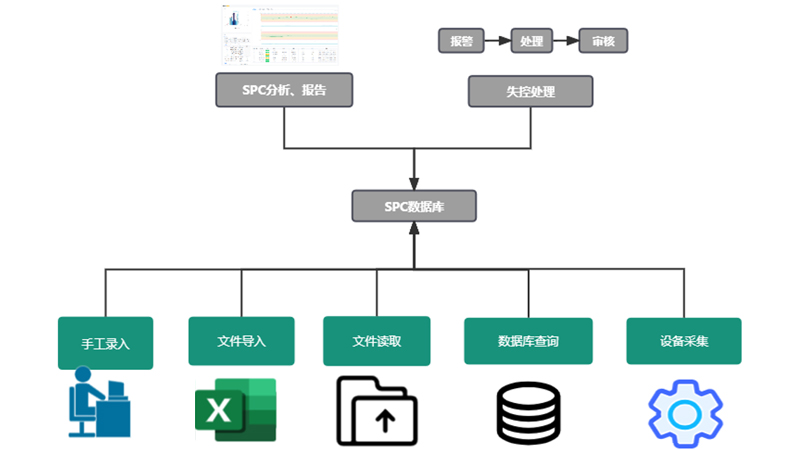

质量数据的采集是SPC软件运行的关键。针对不同行业、不同使用场景,精易SPC提供了多样化的数据采集方案,以实现数据采集的自动化和数据分析的准确性。

与其他的SPC产品不同,精易SPC不仅支持手动数据输入、文件导入,还支持在系统内配置常用的关系型数据库(MySQL、PostgreSQL、Oracle、SQL Server)和时序数据库(IoTDB、TDengine、InfluxDB)共七种数据库的动态接入,由管理员进行配置,普通用户仅可进行使用。

● 实时动态分析

精易SPC支持动态、实时生成控制图进行分析。对于连续生产的数据,仅需进行配置,即可按照1s、2s、3s等多种频率实时地查看生成的控制图,同时支持动态预警,用户可以在邮箱查看预警信息。

● 异常处理流程

精易SPC对控制图进行了全流程状态控制,定义了未失控、已失控、已处理和已审核共四种状态,支持异常通知、处理、审核的完整流程。

● 灵活配置分析

精易SPC不仅可以灵活地选择时间段、数据点进行SPC分析,同时也可以灵活地配置判异规则。用户可自行定义当前控制图匹配的异常规则,还可以灵活地配置层次类型。相当于对每一个控制图都有一个标签的概念,一个控制图可以拥有多个标签。

六、小结

精易SPC用“数字说话”的理念, 通过数据采集、数据分析的手段对过程产品质量进行监控、预警,并对制造过程中的产品质量问题进行分析,实现生产质量数据的自动化和数字化,辅助企业提高质量管理的水平。

欢迎联系我们

欢迎联系我们